[ad_1]

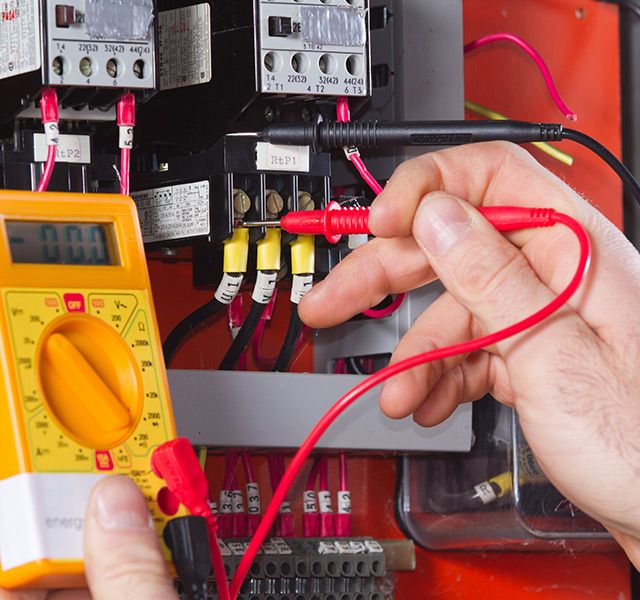

Wenn es um die Gewährleistung der Sicherheit und Funktionsfähigkeit elektrischer Geräte am Arbeitsplatz geht, ist eine umfassende Geräteprüfung BGV A3 unerlässlich. Dieses Programm trägt dazu bei, Unfälle zu verhindern, Ausfallzeiten zu reduzieren und behördliche Anforderungen einzuhalten. In diesem Artikel besprechen wir die Schlüsselkomponenten eines umfassenden Programms zur Geräteprüfung BGV A3.

1. Risikobewertung

Vor der Durchführung einer Geräteprüfung BGV A3 ist es wichtig, eine gründliche Risikobewertung durchzuführen. Dabei geht es darum, potenzielle Gefahren im Zusammenhang mit elektrischen Geräten zu identifizieren und die Wahrscheinlichkeit und Schwere dieser Gefahren zu bestimmen. Durch das Verständnis der Risiken können Unternehmen ihre Inspektions- und Testbemühungen priorisieren und sich auf Geräte mit hohem Risiko konzentrieren.

2. Inspektions- und Testverfahren

Sobald die Risiken identifiziert wurden, können Organisationen Inspektions- und Testverfahren entwickeln, um die Sicherheit und Funktionalität elektrischer Geräte zu bewerten. Diese Verfahren sollten sich an Branchenstandards und Richtlinien orientieren, wie sie beispielsweise in der BGV A3 dargelegt sind. Es sollten regelmäßig Inspektionen durchgeführt werden, um sicherzustellen, dass die Ausrüstung in gutem Betriebszustand ist und den Sicherheitsanforderungen entspricht.

3. Dokumentation und Aufzeichnungen

Im Rahmen einer Geräteprüfung BGV A3 ist eine detaillierte Dokumentation aller Prüf- und Prüftätigkeiten wichtig. Dazu gehören Aufzeichnungen darüber, wann Inspektionen durchgeführt wurden, welche Ausrüstung überprüft wurde und welche Probleme festgestellt wurden. Durch die Führung genauer Aufzeichnungen können Unternehmen den Zustand ihrer Ausrüstung im Laufe der Zeit verfolgen und die Einhaltung gesetzlicher Anforderungen nachweisen.

4. Schulung und Ausbildung

Mitarbeiter, die für die Durchführung von Inspektionen und Tests verantwortlich sind, sollten eine angemessene Schulung und Schulung erhalten, um diese Aufgaben sicher und effektiv auszuführen. Die Schulung sollte die relevanten Vorschriften, Inspektionstechniken und Berichtsanforderungen abdecken. Durch Investitionen in die Mitarbeiterschulung können Unternehmen sicherstellen, dass Inspektionen konsistent und genau durchgeführt werden.

5. Wartung und Reparatur

Zusätzlich zu den regelmäßigen Inspektionen ist es wichtig, über ein Wartungs- und Reparaturprogramm zu verfügen, um alle festgestellten Probleme zu beheben. Dies kann die Durchführung kleinerer Reparaturen vor Ort oder die Beauftragung der Gerätewartung durch einen qualifizierten Techniker umfassen. Durch die schnelle Behebung von Problemen können Unternehmen Geräteausfälle verhindern und das Unfallrisiko verringern.

6. Kontinuierliche Verbesserung

Ein umfassendes Programm zur Geräteprüfung BGV A3 sollte kontinuierlich überprüft und verbessert werden, um sicherzustellen, dass es effektiv und aktuell bleibt. Dies kann die Durchführung regelmäßiger Audits, das Einholen von Feedback von Mitarbeitern und die Integration neuer Technologien oder Best Practices umfassen. Durch regelmäßige Evaluierung und Verbesserung des Programms können Unternehmen die Sicherheit erhöhen und Risiken reduzieren.

Abschluss

Um die Sicherheit und Funktionsfähigkeit elektrischer Geräte am Arbeitsplatz sicherzustellen, ist eine umfassende Geräteprüfung BGV A3 unerlässlich. Durch die Implementierung wichtiger Komponenten wie Risikobewertung, Inspektions- und Testverfahren, Dokumentation und Aufzeichnung, Schulung und Schulung, Wartung und Reparatur sowie kontinuierliche Verbesserung können Unternehmen das Unfallrisiko verringern, behördliche Anforderungen einhalten und die Sicherheit am Arbeitsplatz verbessern.

FAQs

F: Wie oft sollten Prüfungen im Rahmen einer Geräteprüfung BGV A3 durchgeführt werden?

A: Inspektionen sollten regelmäßig durchgeführt werden, wobei sich die Häufigkeit nach dem mit der Ausrüstung verbundenen Risikoniveau richtet. Geräte mit hohem Risiko erfordern möglicherweise häufigere Inspektionen, während Geräte mit geringerem Risiko möglicherweise seltener überprüft werden.

F: Was sollten Organisationen tun, wenn bei einer Inspektion Probleme festgestellt werden?

A: Wenn bei einer Inspektion Probleme festgestellt werden, sollten Unternehmen diese umgehend beheben, indem sie ein Wartungs- und Reparaturprogramm implementieren. Dies kann die Durchführung kleinerer Reparaturen vor Ort oder die Beauftragung der Gerätewartung durch einen qualifizierten Techniker umfassen.

[ad_2]