[ad_1]

Schweißen ist ein entscheidender Prozess in verschiedenen Branchen, darunter im Baugewerbe, in der Fertigung und in der Automobilindustrie. Dabei werden zwei oder mehr Metallteile durch Hitze und Druck miteinander verbunden. Die Qualität der Schweißnaht ist entscheidend für die strukturelle Integrität und Sicherheit des Endprodukts. Ein wesentlicher Aspekt zur Sicherung hochwertiger Schweißnähte ist die Elektroprüfung, also die Prüfung und Prüfung elektrischer Verbindungen in der Schweißtechnik.

Was ist Elektroprüfung?

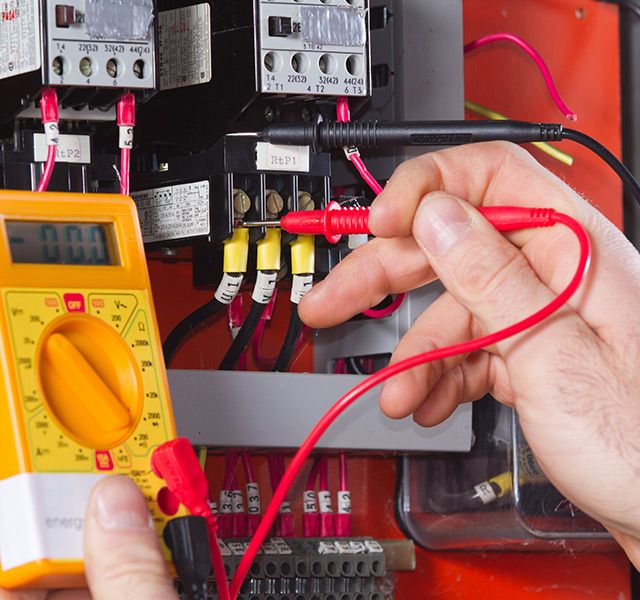

Elektroprüfung, auch elektrische Prüfung genannt, ist der Prozess der Prüfung und Verifizierung der elektrischen Verbindungen in Schweißgeräten. Dazu gehört die Überprüfung von Kabeln, Anschlüssen, Schaltern und anderen elektrischen Komponenten auf Anzeichen von Verschleiß, Beschädigung oder Fehlfunktion. Durch die regelmäßige Durchführung von Elektroprüfungen können Schweißer sicherstellen, dass ihre Ausrüstung in optimalem Betriebszustand ist und dass die von ihnen hergestellten Schweißnähte den Industriestandards entsprechen.

Die Bedeutung der Elektroprüfung in der Schweißtechnik

Es gibt mehrere Gründe, warum die Elektroprüfung in der Schweißtechnik unverzichtbar ist:

1. Sicherheit

Einer der Hauptgründe für die Durchführung einer Elektroprüfung besteht darin, die Sicherheit des Schweißers und anderen in der Nähe arbeitenden Personals zu gewährleisten. Fehlerhafte elektrische Verbindungen können zu Stromschlägen, Bränden oder anderen Unfällen führen, die schwere oder sogar tödliche Verletzungen verursachen können. Durch die Überprüfung und Behebung elektrischer Probleme können Schweißer eine sicherere Arbeitsumgebung für sich und ihre Kollegen schaffen.

2. Qualitätskontrolle

Ein weiterer wichtiger Aspekt der Elektroprüfung ist die Qualitätskontrolle. Richtige elektrische Verbindungen sind entscheidend für die Herstellung hochwertiger Schweißnähte, die den Industriestandards entsprechen. Wenn die elektrischen Komponenten nicht ordnungsgemäß funktionieren, kann dies Auswirkungen auf die Wärmeabgabe, die Lichtbogenstabilität und die Gesamtleistung der Schweißausrüstung haben. Indem Schweißer sicherstellen, dass die elektrischen Verbindungen in gutem Zustand sind, können sie gleichmäßige und zuverlässige Schweißnähte erzielen.

3. Langlebigkeit der Ausrüstung

Auch eine regelmäßige Elektroprüfung kann dazu beitragen, die Lebensdauer von Schweißgeräten zu verlängern. Durch die frühzeitige Erkennung und Behebung elektrischer Probleme können Schweißer die Entstehung schwerwiegenderer Probleme verhindern und kostspielige Reparaturen oder Ersatzlieferungen vermeiden. Durch die ordnungsgemäße Wartung der elektrischen Verbindungen kann die Lebensdauer des Geräts verlängert und sichergestellt werden, dass es auch im Laufe der Zeit weiterhin effizient funktioniert.

4. Compliance

In vielen Branchen gelten spezifische Vorschriften und Normen, die Schweißprozesse und -geräte regeln. Durch die Durchführung einer Elektroprüfung und die Sicherstellung, dass die elektrischen Verbindungen diese Anforderungen erfüllen, können Schweißer Industriestandards einhalten und mögliche Bußgelder oder Strafen bei Nichteinhaltung vermeiden. Regelmäßige Inspektionen können Unternehmen auch dabei helfen, ihr Engagement für Sicherheit und Qualität im Schweißbetrieb unter Beweis zu stellen.

Abschluss

Elektroprüfung spielt in der Schweißtechnik eine entscheidende Rolle, indem sie die Sicherheit, Qualität und Langlebigkeit von Geräten gewährleistet. Durch regelmäßige Inspektionen und Wartung der elektrischen Verbindungen können Schweißer eine sicherere Arbeitsumgebung schaffen, qualitativ hochwertige Schweißnähte herstellen und Industriestandards einhalten. Die Investition von Zeit und Ressourcen in die Elektroprüfung kann letztendlich zu Kosteneinsparungen, einer verbesserten Produktivität und mehr Sicherheit für Schweißer und ihre Arbeitgeber führen.

Häufig gestellte Fragen

1. Wie oft sollte die Elektroprüfung durchgeführt werden?

Es wird empfohlen, die Elektroprüfung regelmäßig durchzuführen, abhängig von der Einsatzhäufigkeit und den Betriebsbedingungen der Schweißgeräte. Einige Hersteller geben möglicherweise spezifische Richtlinien für Inspektions- und Wartungsintervalle vor. Im Allgemeinen ist es ratsam, die elektrischen Anschlüsse vor jedem Gebrauch zu überprüfen und in regelmäßigen Abständen, beispielsweise monatlich oder vierteljährlich, eine gründlichere Prüfung durchzuführen.

2. Was sind einige häufige Anzeichen für elektrische Probleme in Schweißgeräten?

Zu den häufigsten Anzeichen für elektrische Probleme in Schweißgeräten gehören flackernde Lichter, überhitzte Kabel, ungewöhnliche Geräusche oder Gerüche und eine ungleichmäßige Schweißqualität. Wenn Sie eines dieser Anzeichen bemerken, ist es wichtig, die Verwendung des Geräts sofort einzustellen und eine Elektroprüfung durchzuführen, um die zugrunde liegenden Probleme zu identifizieren und zu beheben. Das Ignorieren elektrischer Probleme kann zu größeren Sicherheitsrisiken und Geräteschäden führen.

[ad_2]