[ad_1]

Da die Nachfrage nach Gesichtsmasken weiter steigt, steigern die Hersteller ihre Produktion, um den Bedürfnissen der Öffentlichkeit gerecht zu werden. In der Eile, Masken schnell herzustellen, darf jedoch nicht übersehen werden, wie wichtig es ist, die elektrischen Systeme in den Maskenherstellungsgeräten zu testen. Durch das Testen elektrischer Systeme wird sichergestellt, dass die Geräte sicher und effizient funktionieren, wodurch das Risiko von Fehlfunktionen verringert wird, die die Qualität der hergestellten Masken beeinträchtigen könnten.

Warum elektrische Systeme bei der Maskenherstellung testen?

Das Testen elektrischer Systeme in Geräten zur Maskenherstellung ist aus mehreren Gründen von entscheidender Bedeutung:

1. Sicherheit

Durch die Sicherstellung, dass elektrische Systeme ordnungsgemäß funktionieren, können Unfälle wie elektrische Brände oder Stromschläge vermieden werden, die eine ernsthafte Gefahr für die Arbeitnehmer darstellen und die Ausrüstung beschädigen können. Durch die Durchführung regelmäßiger Tests können Hersteller potenzielle Probleme erkennen und beheben, bevor sie zu Sicherheitsrisiken führen.

2. Qualitätskontrolle

Fehlfunktionen elektrischer Systeme können zu einer inkonsistenten Produktion von Masken führen, was zu Mängeln führt, die die Qualität und Wirksamkeit der Masken beeinträchtigen. Durch die Prüfung elektrischer Systeme können Hersteller sicherstellen, dass die Geräte ordnungsgemäß funktionieren und Masken produzieren, die den erforderlichen Standards entsprechen.

3. Compliance

In vielen Branchen, darunter auch in der Maskenherstellung, gelten strenge Vorschriften für die Sicherheit und Qualität der Produkte. Das Testen elektrischer Systeme hilft Herstellern, die Einhaltung dieser Vorschriften nachzuweisen und mögliche Bußgelder oder rechtliche Probleme zu vermeiden, die sich aus der Nichteinhaltung ergeben könnten.

So testen Sie elektrische Systeme bei der Maskenherstellung

Es gibt verschiedene Methoden zum Testen elektrischer Systeme in Maskenherstellungsgeräten:

1. Sichtprüfung

Die Untersuchung der Ausrüstung auf Anzeichen von Verschleiß, Beschädigung oder Korrosion kann dabei helfen, potenzielle Probleme mit dem elektrischen System zu erkennen. Lose Verbindungen, ausgefranste Drähte oder beschädigte Komponenten sollten repariert oder ersetzt werden, bevor weitere Tests durchgeführt werden.

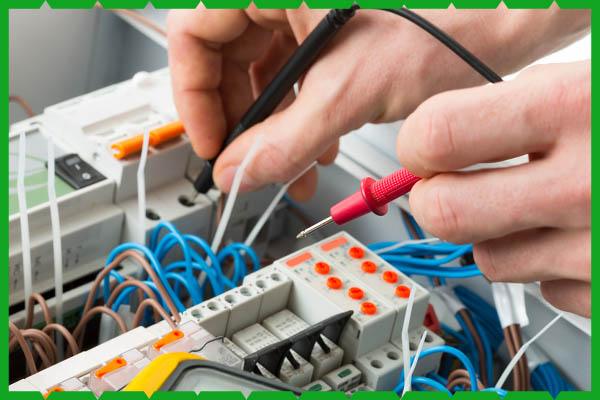

2. Funktionstest

Der Einsatz von Prüfgeräten wie Multimetern oder Isolationstestern kann dabei helfen, die Leistung des elektrischen Systems zu beurteilen. Die Überprüfung der Spannungspegel, des Stromflusses und des Isolationswiderstands kann wertvolle Informationen über den Zustand des Systems und mögliche Probleme liefern, die möglicherweise behoben werden müssen.

3. Belastungstest

Das Anlegen einer Last an das elektrische System, z. B. der Betrieb des Geräts mit voller Leistung, kann dabei helfen, Probleme mit Überhitzung, Spannungsabfällen oder dem Auslösen von Leistungsschaltern zu erkennen. Lasttests können versteckte Probleme aufdecken, die im normalen Betrieb möglicherweise nicht sichtbar sind.

Abschluss

Das Testen elektrischer Systeme in Maskenherstellungsgeräten ist für die Gewährleistung der Sicherheit, Qualität und Konformität der hergestellten Produkte von entscheidender Bedeutung. Durch die Durchführung regelmäßiger Tests und die Behebung auftretender Probleme können Hersteller die Zuverlässigkeit und Effizienz ihrer Geräte verbessern, was zu besseren Ergebnissen für Mitarbeiter und Kunden führt.

FAQs

1. Wie oft sollten elektrische Systeme in Geräten zur Maskenherstellung getestet werden?

Es wird empfohlen, die elektrischen Systeme in Maskenherstellungsgeräten mindestens einmal im Jahr zu testen, bei intensiver Nutzung der Geräte oder unter rauen Bedingungen auch häufiger. Regelmäßige Tests tragen dazu bei, unerwartete Ausfälle zu verhindern und die dauerhafte Sicherheit und Leistung der Ausrüstung sicherzustellen.

2. Welche Konsequenzen hat es, wenn elektrische Systeme in Geräten zur Maskenherstellung nicht getestet werden?

Wenn elektrische Systeme in Geräten zur Maskenherstellung nicht getestet werden, kann dies zu Sicherheitsrisiken, Produktionsverzögerungen und Qualitätsproblemen führen. Ohne ordnungsgemäße Tests riskieren Hersteller Unfälle, Gerätestörungen und die Nichteinhaltung von Vorschriften, was schwerwiegende Folgen sowohl für die Arbeitnehmer als auch für das Unternehmen haben kann.

[ad_2]