[ad_1]

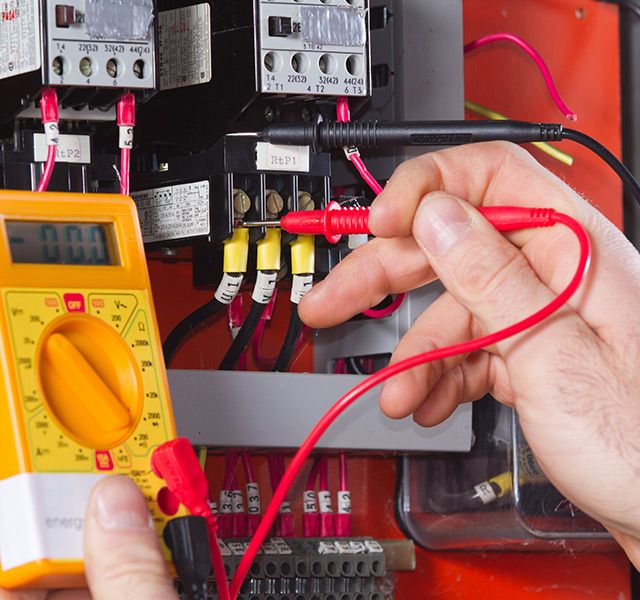

Elektrische Systeme spielen eine entscheidende Rolle beim Betrieb verschiedener Maschinenbauanwendungen. Von der Stromerzeugung bis hin zu Industriemaschinen sind elektrische Systeme integrale Komponenten, die optimale Leistung und Sicherheit gewährleisten. Das Testen dieser Systeme ist unerlässlich, um potenzielle Probleme zu erkennen, Fehlfunktionen zu verhindern und die Gesamteffizienz mechanischer Systeme sicherzustellen.

Bedeutung der Prüfung elektrischer Systeme

Die Prüfung elektrischer Anlagen im Maschinenbau ist aus mehreren Gründen unerlässlich:

- Sicherheit: Die ordnungsgemäße Funktion elektrischer Systeme ist für die Sicherheit des Personals, das mit oder in der Nähe mechanischer Geräte arbeitet, von entscheidender Bedeutung. Fehlerhafte elektrische Systeme können ernsthafte Gefahren mit sich bringen, darunter Stromschläge, Brände und Gerätestörungen.

- Zuverlässigkeit: Tests helfen dabei, potenzielle Schwachstellen oder Ausfälle elektrischer Komponenten zu erkennen, bevor sie zu erheblichen Betriebsunterbrechungen führen. Durch die frühzeitige Erkennung und Behebung von Problemen kann die Zuverlässigkeit verbessert und Ausfallzeiten und Wartungskosten minimiert werden.

- Effizienz: Ordnungsgemäß funktionierende elektrische Systeme tragen zur Gesamteffizienz mechanischer Geräte bei. Tests können dazu beitragen, die Leistung zu optimieren, den Energieverbrauch zu senken und die Langlebigkeit von Komponenten zu verbessern.

- Einhaltung: In vielen Branchen gelten strenge Vorschriften und Standards hinsichtlich der Sicherheit und Leistung elektrischer Systeme. Durch Tests wird sichergestellt, dass mechanische Systeme diese Anforderungen erfüllen und den Branchenrichtlinien entsprechen.

Arten der elektrischen Prüfung

Es gibt verschiedene Arten elektrischer Tests, die an mechanischen Systemen durchgeführt werden können, darunter:

- Prüfung des Isolationswiderstands: Dieser Test misst den Widerstand von Isoliermaterialien, um Stromlecks zu verhindern und die elektrische Sicherheit zu gewährleisten.

- Durchgangsprüfung: Überprüft die ordnungsgemäßen Verbindungen und stellt sicher, dass die Stromkreise vollständig sind und ordnungsgemäß funktionieren.

- Erdschlussprüfung: Identifiziert alle Fehler im Erdungssystem, die zu elektrischen Gefahren und Geräteschäden führen können.

- Belastungstest: Bewertet die Leistung elektrischer Komponenten unter normalen Betriebsbedingungen, um sicherzustellen, dass sie der erforderlichen Last standhalten können.

Abschluss

Das Testen elektrischer Systeme im Maschinenbau ist für die Aufrechterhaltung von Sicherheit, Zuverlässigkeit, Effizienz und Konformität von entscheidender Bedeutung. Durch regelmäßige Tests und Inspektionen elektrischer Komponenten können potenzielle Probleme erkannt und behoben werden, bevor sie zu größeren Problemen eskalieren. Investitionen in geeignete Testverfahren können dazu beitragen, Unfälle zu verhindern, die Leistung zu verbessern und die Lebensdauer mechanischer Geräte zu verlängern.

FAQs

1. Wie oft sollten elektrische Anlagen im Maschinenbau geprüft werden?

Elektrische Systeme sollten im Rahmen routinemäßiger Wartungsverfahren regelmäßig getestet werden. Die Häufigkeit der Tests kann je nach Gerätetyp, Verwendung und Branchenvorschriften variieren. Es wird empfohlen, einen qualifizierten Elektrotechniker zu konsultieren, um einen Testplan zu erstellen, der den spezifischen Anforderungen Ihrer mechanischen Systeme entspricht.

2. Welche Konsequenzen hat es, wenn elektrische Anlagen im Maschinenbau nicht geprüft werden?

Das Versäumnis, elektrische Systeme im Maschinenbau zu testen, kann schwerwiegende Folgen haben, darunter Sicherheitsrisiken, Gerätefehlfunktionen, Ausfallzeiten und kostspielige Reparaturen. Ohne ordnungsgemäße Tests können potenzielle Probleme unbemerkt bleiben, was zu einem erhöhten Unfallrisiko und einer verminderten Betriebseffizienz führt. Regelmäßige Tests sind unerlässlich, um die Gesamtleistung und Langlebigkeit mechanischer Systeme sicherzustellen.

[ad_2]