[ad_1]

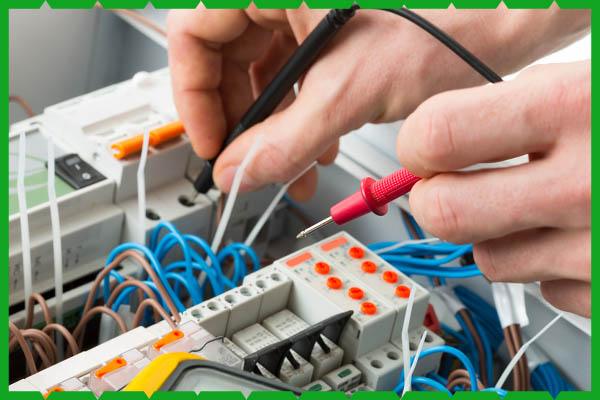

Die Geräteprüfung ist ein entscheidender Schritt zur Gewährleistung der Qualität und Sicherheit verschiedener Geräte und Maschinen. Messgeräte für Geräteprüfung spielen in diesem Prozess eine entscheidende Rolle, indem sie genaue Messungen und Daten liefern, die dabei helfen, potenzielle Probleme zu erkennen und die Einhaltung von Industriestandards sicherzustellen.

Es gibt mehrere Gründe, warum der Einsatz von Messgeräten für Geräteprüfung bei der Geräteprüfung wichtig ist:

1. Genauigkeit

Messgeräte sollen präzise und zuverlässige Messungen liefern und sicherstellen, dass die Ausrüstung wie vorgesehen funktioniert. Diese Genauigkeit ist wichtig, um Abweichungen oder Anomalien zu erkennen, die auf ein potenzielles Problem hinweisen könnten.

2. Compliance

In vielen Branchen gelten strenge Vorschriften und Standards, die eingehalten werden müssen, um die Sicherheit und Qualität der Ausrüstung zu gewährleisten. Der Einsatz von Messgeräten trägt dazu bei, sicherzustellen, dass die Prüfverfahren für Geräte diesen Standards entsprechen, wodurch das Unfallrisiko verringert und die Einhaltung gesetzlicher Vorschriften gewährleistet wird.

3. Effizienz

Messgeräte können den Gerätetestprozess rationalisieren und ihn schneller und effizienter machen. Durch die Bereitstellung von Echtzeitdaten und -messungen tragen diese Geräte dazu bei, Probleme schnell und genau zu erkennen und ermöglichen so zeitnahe Reparaturen und Wartungsarbeiten.

4. Sicherheit

Die Gewährleistung der Sicherheit der Ausrüstung ist in jeder Branche von größter Bedeutung. Messgeräte helfen bei der Identifizierung potenzieller Sicherheitsrisiken und -probleme und ermöglichen die Ergreifung vorbeugender Maßnahmen zur Risikominderung und Gewährleistung der Sicherheit von Arbeitnehmern und Benutzern.

5. Qualitätskontrolle

Messgeräte spielen eine entscheidende Rolle bei der Qualitätskontrolle, indem sie genaue Messungen und Daten liefern, die dabei helfen, Mängel und Inkonsistenzen in der Ausrüstung zu erkennen. Dadurch wird sichergestellt, dass die Produkte den geforderten Qualitätsstandards und Spezifikationen entsprechen.

Insgesamt ist der Einsatz von Messgeräten für Geräteprüfung bei der Geräteprüfung von entscheidender Bedeutung für die Gewährleistung der Qualität, Sicherheit und Konformität von Geräten in verschiedenen Branchen. Diese Geräte liefern genaue Messungen, rationalisieren den Testprozess und tragen dazu bei, hohe Standards der Qualitätskontrolle aufrechtzuerhalten.

Abschluss

Gerätetests sind ein entscheidender Prozess zur Gewährleistung der Qualität und Sicherheit von Geräten. Der Einsatz von Messgeräten für Geräteprüfung bei der Geräteprüfung ist für Genauigkeit, Konformität, Effizienz, Sicherheit und Qualitätskontrolle von entscheidender Bedeutung. Diese Messgeräte spielen eine entscheidende Rolle bei der Identifizierung potenzieller Probleme, der Gewährleistung der Einhaltung gesetzlicher Vorschriften und der Aufrechterhaltung hoher Qualitätsstandards in verschiedenen Branchen.

FAQs

1. Welche gängigen Arten von Messgeräten für Geräteprüfung werden bei der Geräteprüfung verwendet?

Zu den gängigen Arten von Messgeräten, die bei der Geräteprüfung verwendet werden, gehören Multimeter, Oszilloskope, Leistungsanalysatoren, Wärmebildkameras und Vibrationsmessgeräte. Diese Geräte helfen dabei, genaue Messungen und Daten zum Testen verschiedener Aspekte der Geräteleistung bereitzustellen.

2. Wie können Messgeräte die Effizienz von Anlagentestprozessen verbessern?

Messgeräte können die Effizienz von Gerätetestprozessen verbessern, indem sie Echtzeitdaten und -messungen liefern und so eine schnelle Identifizierung von Problemen und zeitnahe Reparaturen ermöglichen. Diese Geräte rationalisieren den Testprozess, reduzieren Ausfallzeiten und stellen sicher, dass die Ausrüstung wie vorgesehen funktioniert.

[ad_2]